Phénomènes vibratoires et acoustiques

un enjeu de confort d’utilisation et de fiabilité à ne pas sous-estimerGrands principes, outils de conception et applications de la vie courante.

La vibro acoustique est le domaine d’étude des ondes mécaniques. Elle englobe premièrement le bruit, pouvant se propager dans un milieu gazeux, liquide ou solide. La vitesse de propagation du son dans l’air est d’environ 340m/s. L’oreille humaine est capable de percevoir les ondes sonores dans une plage de fréquence allant de 20Hz à 16kHz du plus grave au plus aigu. En plus de cette fréquence, ces bruits sont le plus souvent caractérisés par leur niveau de puissance sonore mesuré en décibels (dB). Il faut cependant être prudent en utilisant cette unité, en effet, la perception humaine des sons est logarithmique, c’est-à-dire qu’il faut prendre en considération l’écart relatif et non absolu. Prenons un exemple pour clarifier cette notion : en France, la loi impose des mesures correctives si le bruit dans un open-space est supérieur à 80dB. On serait tenté de se dire qu’à 83dB, on n’est pas loin de la limite et que quelques petits ajustements seront suffisants, mais 3dB d’augmentation consiste à doubler l’intensité sonore ! Si on monte à 86dB, on la quadruple par rapport aux 80dB ! Ce fonctionnement contre-intuitif nous impose d’être vigilants devant ces chiffres.

Certains bruits spécifiques peuvent s’avérer très utiles. Parmi eux, nous pouvons parler du bruit blanc. Celui-ci présente la particularité de balayer l’ensemble des fréquences avec le même niveau d’intensité. Ce bruit peut se trouver naturellement comme le bruit d’une pluie légère et peut être utilisé pour favoriser le sommeil car il masque les autres sons plus lointains en plus d’être apaisant. Par opposition, le bruit rose a pour caractéristique de présenter une intensité sonore inversement proportionnelle à sa fréquence. Ce bruit est notamment utilisé pour tester l’acoustique des salles et étalonner les appareils d’émission.

Le domaine des ondes mécaniques englobe également les vibrations. Dans les faits, on étudie surtout les ondes transmises par les solides qui sont plus faciles à discerner par le corps humain et peuvent entrainer une gène ou un bien être. Du point de vue de la conception de produits industriels, les vibrations doivent être prises en compte pour éviter tout dysfonctionnement. Cet aspect est malheureusement encore trop souvent négligé.

Le confort : un enjeu majeur dans l’industrie

Aujourd’hui plus que jamais, les nuisances sonores et vibratoires doivent être réduites ou maîtrisées pour rendre les produits agréables à l’usage. L’un des exemples les plus frappants de cette dernière décennie est l’essor des véhicules électriques qui assurent des performances inégalées dans le secteur automobile. Les moyens de transport thermiques et hybrides ne sont pas en reste puisque les constructeurs apportent une attention toute particulière dans leurs cahiers des charges aux aspects NVH (Noise and Vibration Harshness) avec des spécifications toujours plus sévères pour l’ensemble des pièces, comme la direction assistée. Cette dernière par exemple ne doit pas générer de bruit inconfortable pour les occupants tout en assurant un bon ressenti de la route en filtrant les vibrations parasites et en ne laissant passer que les vibrations utiles.

La majorité des secteurs sont sensibles aux phénomènes vibro acoustiques. Nous pouvons citer, sans être exhaustif : l’aéronautique (bruit d’un avion au décollage soumis à des normes ou le confort acoustique des hélicoptères réputés très bruyants), l’environnement sonore en usine ou en laboratoire d’essais impactant le confort mais également la santé des opérateurs (fatigue, risque de surdité, problèmes articulaires liés aux vibrations répétées), ou même les électroménagers qui sont aujourd’hui classifiés par niveaux sonores : avoir un appareil silencieux devient un argument de vente non négligeable. Nous pouvons également mentionner l’acoustique des salles de concert ou de conférence qui doivent évidemment justifier un excellent rendu pour que tous les spectateurs et participants puissent profiter pleinement de la musique ou du contenu de la réunion.

Ces problématiques sont difficilement détectables en avance de phase et, si elles sont sous-estimées, peuvent mener à d’importantes crises techniques comme le retard d’un lancement en production série d’un produit engendrant des impacts économiques considérables.

L’importance d’intégrer l’aspect sonore et vibratoire dans le processus de conception

Plusieurs outils et méthodes sont à notre disposition pour pouvoir caractériser ces phénomènes :

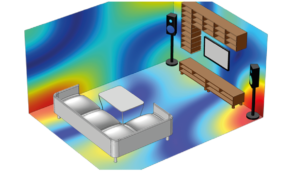

Le premier de ces outils est le calcul par simulation. Des logiciels permettent de simuler un environnement sonore par éléments finis. Ces softs sont très performants et généralement orientés pour un contexte particulier (CadnaR est dédié aux espaces intérieurs par exemple). Après avoir généré un modèle 3D de l’objet d’étude, le logiciel permet d’extraire un niveau acoustique en dB ainsi que les harmoniques associées pour chaque point de l’espace défini et permet donc une prédiction fine du rendu final. Nous connaissons l’importance des harmoniques en musique : chaque note jouée va principalement vibrer à sa fréquence naturelle (fondamentale) mais également à d’autres fréquences multiples de la principale, ces fréquences sont les harmoniques. En accordant une seconde note, vibrant principalement sur la même fréquence que l’une des harmoniques de la première, on obtient un accord qui sonne juste à l’oreille. Dans l’autre cas, si on tient à supprimer une vibration parasite, il faut également se préoccuper de sa fréquence naturelle et de ses harmoniques.

Le plus gros désavantage de ces outils est qu’ils sont extrêmement complexes à manipuler. Tout d’abord, il faut bien comprendre tous les phénomènes en jeu pour pouvoir les ajouter à la simulation. Ensuite, il est important de connaître les caractéristiques de chaque objet présent dans le champ d’étude comme la latéralisation des enceintes (direction dans laquelle elles émettent le son), les coefficients d’absorption acoustique des différents matériaux, le spectre des sources sonores et leurs orientations. Enfin, pour obtenir des simulations fiables, il est nécessaire d’effectuer des mesures de corrélation entre le résultat du logiciel et le niveau sonore réel afin de vérifier que les hypothèses et paramètres de calcul sont représentatifs de la réalité physique.

En appui de ces calculs, un deuxième outil souvent négligé est l’expérience et la gestion des écarts à l’existant. Pour des modifications d’un produit, il est très pratique de pouvoir se baser sur un design déjà existant et éprouvé. Ces informations acquises au fil du temps permettront d’apporter un œil critique sur les simulations vues précédemment ainsi que de prévoir le niveau sonore ou vibratoire par simple comparaison aux produits déjà conçus.

Dans le processus de conception, on s’intéressera aussi à la fréquence propre d’un objet.

La fréquence propre (l’équivalent de la fondamentale en musique) d’un objet est la fréquence à laquelle cet objet va naturellement vibrer lorsqu’il sera laissé libre après une excitation. Elle est directement proportionnelle à la racine carrée de la rigidité de l’objet divisée par sa masse. Cette fréquence est à éviter si l’on ne souhaite pas avoir de phénomène de résonance, c’est-à-dire une accumulation d’énergie de plus en plus importante à une fréquence spécifique. On peut illustrer les problématiques de résonance par les ponts qui vont plus ou moins osciller selon les sollicitations. Si on excite un pont à une fréquence de résonance, ou l’une de ses harmoniques, on peut engendrer des mouvements de grandes amplitudes dangereux pour son intégrité structurelle. Plusieurs méthodes sont utilisées pour la mesurer sur pièce réelle comme la frappe au marteau ou le balayage de sinus.

Simulation acoustique d’une salle © uk.comsol.com

Tests et validation

Une fois la conception suffisamment avancée, des prototypes peuvent alors être testés. Les essais peuvent prendre différentes formes en fonction des besoins de l’étude, des moyens à disposition, du produit en lui-même (il est difficile de réaliser un prototype de salle par exemple).

Voici les types de tests qui peuvent être mis en place pour caractériser un objet d’étude :

Premièrement, les bancs d’essai : une pièce automobile pourra aisément être testée sur un banc. Par exemple, les moteurs thermiques passent par une phase de tests sur bancs d’essais pour leur mise au point. Il est tout à fait possible de monter des microphones et des accéléromètres lors de ces phases pour collecter des mesures permettant de valider ou non les niveaux sonores et vibratoires du bloc. La faiblesse de ces essais est de ne pas avoir lieu dans un environnement acoustique contrôlé. La réflexion du bruit sur les murs de la salle ou sur les appareils présents faussent les mesures et il est également difficile de prévoir l’impact de l’architecture du véhicule dans la transmission de ces ondes (compartiment moteur, châssis, habitacle). Nous pouvons alors adapter la conception des bancs pour plus de représentativité : dans le cas de notre exemple, l’installation du moteur dans un berceau représentatif de celui du véhicule ainsi que l’isolation phonique de la salle d’essai auront un impact fort sur la qualité des données collectées.

Pour des données plus fiables, il faudra alors faire des mesures en chambre anéchoïque (ou semi anéchoïque si le sol n’est pas isolé). Ces chambres sont recouvertes d’un matériau absorbant de façon à recréer les conditions d’un champ libre (sans écho) pour ne pas perturber la mesure. Les effets de bord de la salle sont alors supprimés et les données recueillies sont beaucoup plus précises.

Le son étant une onde mécanique comme expliqué plus tôt, il se propage dans l’air en faisant varier la pression à une certaine fréquence. Cette pression acoustique peut être mesurée dans une chambre réverbérante. A l’inverse de la chambre anéchoïque, cette chambre est conçue de manière à optimiser la réflexion du son partout dans la salle. Nous sommes alors dans le cas d’un champ diffus et, à force de réflexions du son, la pression acoustique dans la chambre devient uniforme et donc facilement mesurable. A noter que le couplage de ces deux types de salle via une ouverture calibrée entre ces dernières permet de quantifier finement les propriétés isolantes d’un matériau ou d’un produit. Ces essais sont coûteux et les équipements sont rares. Certains grands groupes industriels ou sociétés spécialisées sont équipées ainsi que quelques écoles comme l’ISAT de Nevers (Institut Supérieur de l’Automobile et des Transports) qui possède une salle semi-anéchoïque couplée à une salle réverbérante. Ces installations permettent aux élèves ayant choisi l’option acoustique de pouvoir réaliser des mesures et se familiariser avec l’utilisation de ces outils.

Pour en finir avec les tests disponibles, il est également possible de réaliser des essais en situation. Reprenons le cas du développement d’une pièce automobile : pour réaliser des mesures correspondant au plus proche de la vie réelle du produit, rien de tel qu’un essai sur véhicule. Des automobiles prototypes sont alors équipées avec le produit à caractériser, des accéléromètres et des microphones. Ces mesures sont les plus représentatives à disposition mais ne peuvent être mises en place que très tardivement dans le processus de conception.

La chambre anéchoïque du laboratoire Ortfield © Steven Ortfield

Les solutions existantes pour améliorer l’acoustique et la vibration

Une fois le produit caractérisé par les outils que nous venons d’évoquer, que faire si celui-ci ne correspond pas aux attentes ou à la spécification technique ? Nous allons décrire quelques solutions permettant d’atteindre les objectifs fixés. Gardons à l’esprit que ces moyens techniques ne sont pas adaptés à toutes les situations. Le choix de la meilleure modification est fait en fonction de la nature du sujet d’étude (taille, forme, ou autres contraintes techniques du produit).

Comme vu dans la section sur la mesure de la fréquence propre, il est possible de modifier cette dernière par la modification de la masse ou de la rigidité du produit de façon à changer sa réponse aux sollicitations vibratoires. Une augmentation de la masse ou une diminution de la rigidité auront pour effet une diminution de la fréquence propre et inversement. Il est donc parfois judicieux d’ajouter des ailettes de renfort ou d’augmenter la masse d’un produit pour atteindre des fréquences propres non préjudiciables au bon fonctionnement (le retrait de renforts ou de masse est plus rare car plus complexe à mettre en place dans un cas concret).

Une autre solution consiste à apporter des éléments isolants ou réflecteurs pour ajuster une source acoustique (panneaux absorbants dans les salles de conférence, panneaux réflecteurs sur l’autoroute pour protéger les riverains, éléments isolants dans les véhicules). Les pendants vibratoires seront des éléments élastiques absorbant les vibrations comme les « silent blocs » ou les joints caoutchouc qui n’ont pas toujours vocation à être utilisés pour l’étanchéité des fluides.

Un travail sur les sources vibratoires et acoustiques peut également être entrepris. Plutôt que de changer la réponse du produit aux sollicitations, on peut modifier les sources : modification des microphones et des haut-parleurs d’une salle plutôt que d’en changer la structure, ou un meilleur isolement des vibrations de la route et du moteur pour améliorer la réponse fréquentielle de la direction assistée.

Une technologie innovante a été démocratisée pour les écouteurs et casques audio, il s’agit d’une réduction de bruit actif afin d’isoler l’utilisateur de certaines sources sonores non désirées. Le principe est extrêmement simple. Le son étant une onde, il suffit d’émettre l’onde exactement opposée pour annuler ce son. De plus, cette technologie nous autorise à choisir sur quelles fréquences appliquer ce filtre : en ne laissant passer que celles correspondant aux voix humaines et en coupant les bruits de la rue, le confort d’usage est alors optimisé. Dans l’application, il est nécessaire de disposer d’un dispositif capable de capter les sons et diffuser l’onde contraire dans un temps record pour que les ondulations se superposent correctement. Ce procédé s’applique également à d’autres secteurs comme l’automobile où des hauts parleurs sont parfois installés dans l’habitacle ou près des lignes d’échappement afin de modifier le bruit émis par le moteur pour plus de confort en coupant certaines fréquences, ou plus de « sportivité » en accentuant certaines autres.

Enfin, certaines sources vibratoires et acoustiques sont dues à des liaisons mécaniques mal maîtrisées générant des frictions bruyantes. Dans ces cas, une fois la cause identifiée, il sera nécessaire d’entreprendre un travail de reconception de la liaison par une amélioration du guidage des pièces ou une modification de la lubrification.

La prise en compte de la vibro acoustique est donc primordiale dans la majorité des conceptions. La qualité perçue du produit en dépend et c’est pour cette raison que les grands groupes recrutent des ingénieurs acoustiques. Aujourd’hui, on ne se rend pas forcément compte qu’un ingénieur acoustique peut intervenir dans le secteur automobile, pour l’isolation phonique et vibratoire des portes et du coffre par exemple ! La bonne connaissance de ces mécaniques, des outils de mesure et des leviers de design permettent d’éviter des écueils techniques bien souvent lourds de conséquences.