Les composites

une réponse adaptée à la question environnementale ?Introduction

Les matériaux composites font partie du paysage industriel depuis une cinquantaine d’années. Réservés dans un premier temps aux applications de haute performance comme le spatial, l’aéronautique ou la course automobile, ils se sont progressivement démocratisés et touchent aujourd’hui un large éventail de marchés et d’applications.

Article rédigé dans le cadre de de la thématique

LES ENJEUX ENVIRONNEMENTAUX DANS L’INDUSTRIE DU TRANSPORT

Le principe des matériaux composites réside dans la combinaison de deux matériaux aux propriétés complémentaires. Le composite obtenu présente des propriétés hybrides, plus intéressantes que celles des matériaux de base. Beaucoup de composites sont constitués d’un renfort sous forme de fibres, englobées dans une matrice. Le matériau composant la fibre est, en général, celui permettant d’apporter les propriétés mécaniques du matériau final. La matrice, d’un point de vue fonctionnel, possède le rôle de liant et permet la cohésion de l’ensemble, le transfert des efforts mécaniques et la protection des fibres contre l’environnement extérieur. Des charges peuvent être incorporées à la matrice, dans un but fonctionnel et/ou pour faciliter la mise en œuvre.

Le type de matériau peut varier, mais une grande majorité des matrices sont constituées de polymères. Ces polymères présentent l’avantage d’une très grande palette de propriétés disponibles ainsi qu’une multitude de procédés de mise en œuvre utilisables en fonction des besoins.

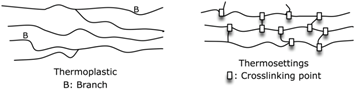

Il existe deux grandes familles de polymères : les thermoplastiques et les thermodurcissables.

Les matériaux plastiques sont constitués de chaînes de polymères dont la cohésion est assurée par des liaisons dites faibles, de type électrostatiques. En élevant la température, ces liaisons sont affaiblies, le thermoplastique devient visqueux et peut être mis en forme. Cette opération est répétable, puisque les liaisons électrostatiques ne sont jamais réellement rompues.

Les thermodurcissables sont, eux, constitués de chaînes polymères dites réticulées, car elles sont assemblées par des liaisons fortes, les liaisons covalentes. Ces matériaux sont utilisés pour leurs meilleures performances de tenue mécanique, de résistance au feu et/ou de tenue en température. Cependant la réticulation n’étant pas réversible, les thermodurcissables sont donc à usage unique, contrairement aux thermoplastiques.

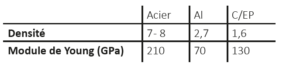

L’intérêt des matériaux composites est multiple. Leurs propriétés physiques permettent d’allier résistance mécanique et légèreté, mais aussi d’apporter des propriétés supplémentaires comme l’isolation électrique, phonique et/ou la réduction des vibrations grâce à la matrice. Les matrices polymères utilisées permettent d’obtenir des formes plus complexes réduisant le nombre de pièces et donc les opérations d’assemblage.

Du fait de ces nombreux avantages, les matériaux composites se sont imposés dans la construction automobile et représentent aujourd’hui 10 à 20% de la masse d’un véhicule. Ils sont présents principalement dans l’habitacle (50%) et les équipements extérieurs (30-35%) mais constituent aussi les pièces sous capot (15%) et les pièces de structure (<5%)¹.

Outre leur intérêt économique pour les fabricants automobiles, les matériaux composites présentent une réponse intéressante aux limitations de rejet de CO2 imposées par la réglementation européenne. Le gain de poids qu’ils apportent permet d’optimiser le rapport poids/puissance des véhicules. Entre 2010 et 2020, ce rapport a baissé respectivement de 13 et 10% pour les véhicules diesel et essence². L’utilisation de matériaux composites participe à la diminution des rejets du CO2 du parc automobile et apparaît donc comme une solution bénéfique pour l’environnement.

Cependant, comme toute technologie, les matériaux composites présentent des inconvénients. L’un d’eux est la difficulté de recyclage ou de réutilisation. Comme expliqué en introduction, l’intérêt des composites réside dans la combinaison de deux matériaux différents. Contrairement à des alliages, des verres ou des plastiques, qui sont des matériaux « purs » et potentiellement réutilisables « en l’état » comme matière première, les composites nécessitent un traitement beaucoup plus complexe afin d’être réutilisés en tant que matière première. En effet, il faut être capable de séparer les renforts de la matrice sans dégrader leurs propriétés.

En France, la fin de vie des composites est majoritairement synonyme de stockage dans des centres d’enfouissement (CET). Dans le monde, les matériaux composites représentent environ 7,6 millions de tonnes/an (300.000 tonnes/an pour la France). 26% de ce volume est généré par l’industrie automobile, c’est pourquoi il semble important de trouver des solutions techniques permettant la valorisation des déchets composites générés par l’industrie³.

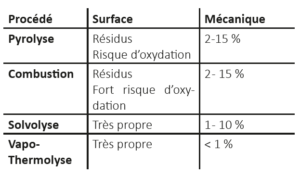

Un recyclage efficace des fibres est un procédé ne générant pas d’endommagement (perte de propriétés mécaniques) ou de résidus (perte des propriétés d’adhésion avec la matrice). Plusieurs procédés existent pour récupérer les fibres : la pyrolyse, la combustion, la solvolyse et la vapo-thermolyse⁴.

Le principe de ces procédés est d’attaquer la matrice pour la séparer des fibres sans dégrader ces dernières. La pyrolyse et la combustion sont des procédés de dégradation thermique, la solvolyse est un procédé chimique et la vapo-thermolyse est une combinaison des deux. Le tableau suivant présente un comparatif de l’état de surface des fibres obtenu ainsi que de la perte des propriétés mécaniques (résistance à la traction)⁴.

Les procédés thermiques sont actuellement les plus utilisés en industrie. Cependant, leurs performances sont moyennes, et la consommation énergétique associée est élevée avec des températures allant jusqu’à 800 °C.

La solvolyse est très peu utilisée dans l’industrie, sa mise en œuvre est complexe car elle nécessite un liquide en état supercritique, 374 °C/22,1 MPa pour l’eau par exemple.

La vapo-thermolyse, qui est le procédé le plus récent, connaît un fort développement en raison de ses performances et de la relative facilité de mise en œuvre : vapeur d’eau surchauffée à 500 °C à pression ambiante.

La fibre de carbone est généralement le matériau le plus cher. C’est pourquoi les développements industriels se sont concentrés sur la récupération de la fibre uniquement, sans traiter la problématique de la récupération de la matrice.

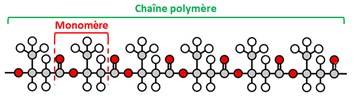

Cependant, la ‘recyclabilité’ des matériaux devenant un élément important, certains industriels travaillent sur des procédés de dépolymérisation. Ce type de procédé permet de récupérer le monomère, brique unitaire de la chaîne polymère, pour le réutiliser comme matière première.

Néanmoins ce procédé n’est pour le moment applicable qu’aux polymères thermoplastiques, puisque la structure chimique des thermodurcissables rend l’opération beaucoup plus complexe. C’est pourquoi ces travaux sur les procédés de recyclage s’accompagnent d’un développement de nouvelles résines thermoplastiques plus performantes, en vue de remplacer les résines thermodurcissables bien plus complexes à recycler⁵.

Les matériaux composites s’avèrent intéressants dans la filière automobile, autant sur le plan économique, technique, qu’environnemental. Cependant, sur ce dernier point, les composites seuls ne garantiront pas une réponse complète tant que leur recyclage ne sera pas maîtrisé. Même si l’aspect ‘recyclabilité’ gagne du terrain, cela reste un sujet techniquement complexe et balbutiant. C’est pourquoi il est aujourd’hui difficile d’affirmer que les matériaux composites apportent une réponse suffisante à la question environnementale posée par l’exploitation du parc automobile.

Par Boris C., ingénieur industrialisation chez Go Concept

Sources :

- Les composites dans l’industrie automobile. Nicolas Piccirelli, Alain Giosoca. 2011, Techniques de l’ingénieur.

- ADEME. carlabelling.ademe.frchiffrescles/. [En ligne]

- Recyclage des composites. Krawczak, Patricia. 2011.

- Boulanghien, Maxime. Formulations de composites thermoplastiques à partir de fibres de carbone recyclées par vapo-thermolyse. 2014.

- ARKEMA. Les composites vont-ils transformer l’industrie? [En ligne] 2019.